아직 갈 길 먼 QbD...시간·비용·인력 투자 장벽 높아

- 이혜경

- 2023-09-27 06:37:33

-

가

- 가

- 가

- 가

- 가

- 가

- 제약계, 근거기반 품질 확보시 허가 완화 요구

- 식약처 "무조건 밸리데이션 하지 않아...품질 영향 미치면 진행"

- PR

- 전국 지역별 의원·약국 매출&상권&입지를 무료로 검색하세요!!

- 데일리팜맵 바로가기

"경제적 부담이 된다. 전문인력이 부족하다."

식품의약품안전처가 지난 2014년 PIC/S에 가입하고, 2015년부터 본격적으로 QbD(Quality by Design) 도입 절차를 밟기 시작했을 당시 제약업계의 지적사항이다.

약 10년이 지난 이야기지만, 지금 벌어지고 있는 이야기 같다. 여전히 제약업계는 국내 의약품 공정에 QbD를 도입하는 건 현실적으로 어렵다고 호소한다.

QbD 도입 당시 가열차게 뛰어들었던 한 제약회사는 전문인력이 사라지자, 더 이상 QbD로 의약품을 개발하지 않고 있다. 시간도, 비용도, 전문인력 확보도 제약회사의 몫인 상황은 QbD 국내 도입의 발목을 잡는다.

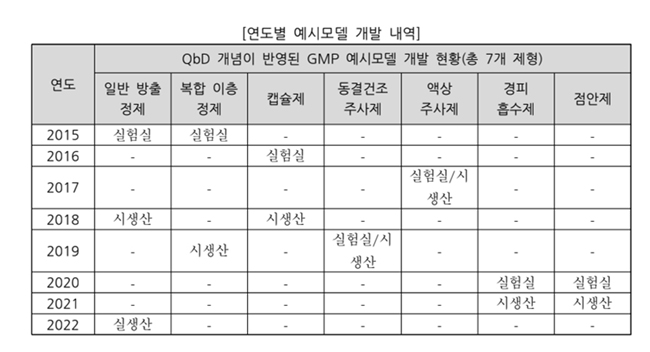

하지만 현재까지 개발된 예시모델은 7개 제형 정도다.

식약처가 PIC/S 가입 이후 정제, 캡슐제, 점안제 등 주요 제형별로 QbD 적용 예시모델을 공개하고 있다. 2015년 일반방출정제와 복합이층정제에 대한 실험실 규모 예시모델 개발·보급 이후 캡슐제, 동결건조주사제, 액상주사제, 경피흡수제, 점안제 등이 보급됐다.

지난해에는 실생산 규모의 예시모델이 개발·보급됐는데, QbD를 도입한 지 7년이 넘게 소요된 기간은 아쉬운 부분이다. 이는 정부가 직접적인 기술 컨설팅, 전문인력양성교육 등 본격적으로 QbD에 예산을 투입한 건 2019년부터이기 때문이라는 지적으로 이어진다.

김주은 국민대학교 바이오의약과 교수는 "우리나라 QbD는 식약처의 강요 아닌 강요로 만들어졌다"며 "현재 국내 제약회사 가운데 QbD를 활용한 생산 시스템을 갖춘 곳은 10여개에 불과하다"고 지적했다.

한국혁신의약품컨소시엄이 지난 2021년 국내 제약바이오기업 102개사를 대상으로 QbD 도입현황을 조사한 결과를 보면, 도입의 필요성에는 65%가 필요하다고 했다. 하지만 적용한 경험이 있는 기업은 37% 정도였다.

필요는 하지만, 적용을 하지 못하는 이유는 무엇일까.

그는 "제약업체 입장에서는 허가사항이 조금이라도 바뀌면 새 로트를 만들고 PV를 다시하면서 적합판정이 나올때 까지 출하도 못하고, 결국 품절로 이어지는 환경이 된다"며 "QbD로 품질검증이 된 품목은 유연하게 대처할 필요가 있지 않나 싶다"고 했다.

국내 한 제약업계 관계자는 "QbD는 아직 국내 도입을 적극적으로 서두르기엔 시기상조"라며 "글로벌 수출 신약의 경우 QbD로 제조·공정 절차를 거치면 다양한 국가에서 허가 받을 때 베네핏이 있지만, 국내 제네릭 등은 인센티브 등이 없어 메리트가 없다"고 귀띔했다.

QbD 내재화를 위해선 ▲표준화 된 매뉴얼 제공 ▲실시간 공정 분석 설비를 위한 투자 비용 제공 ▲시험 생산을 위한 연구비용 지원 규모 확대 ▲제조 방법 변경에 따른 허가 변경에 대한 유연함 적용 등이 정부 지원이 절실하다는 얘기다.

김주은 교수 역시 QbD 적용 품목은 생동성시험, 제조방법 및 제조소 변경 등에 있어 식약처의 제도적 지원이 필요하다고 했다.

그는 "QbD는 디자인스페이스로 품질이 확보된 레인지를 만든 것"이라며 "이 범위 안에 들면 자사 이전이나 제조소 변경 등이 되더라도 품질이 인정된다고 보고 생동성시험 등을 제외해야 한다"고 주장했다.

하지만 미 FDA는 QbD 허가 품목의 경우 제품 공정 과정의 일정 범위 내 변경을 제약사가 직접 할 수 있게 되기 때문에 규제기관에 허가변경 신청을 따로 하지 않아도 된다.

이와 관련 식약처 관계자는 "제조방법 변경허가시 무조건 밸리데이션 실시 등을 요구하고 있지 않는다"며 "변경허가 시에는 제조방법 변경관리 가이드라인에서 품질에 영향을 미치는 주요변경에 한해 공정밸리데이션자료 등을 요구하고 있다"고 설명했다.

이 밖에 다른 지원에 대한 언급은 없었다. 2015년 QbD 도입 당시, 5년 안에 국내 조기 도입을 목표로 했던 식약처. 하지만 매년 1~2개 정도의 예시모델만 내놓을 뿐, 구체적인 지원책이 없으면서 여전히 도입 초기 단계에 머물고 있다.

허훈석 한국혁신의약품컨소시엄 전략기획팀PL은 "도입 초기 단계에 있는 국내 QbD 활성화를 위해서는 정부의 적극적인 관련 제도 개선, 정책 지원을 이끌어 내기 위한 민관협력체계 구축이 필요하다"며 "신규 투자비용에 대한 부담, 전문인력 부족 등의 애로사항을 해소하면 기업의 제조혁신을 끌어낼 수 있다"고 말했다.

관련기사

-

글로벌 빅파마, 품질경쟁력 숨은 병기는 '연속공정'

2023-07-31 06:00

-

갈 길 먼 국내제약 'QbD'...전문인력 양성 확보가 관건

2023-07-08 08:27

-

불만처리 미회신·포장 라벨 오류...GMP 위반 해법은?

2023-07-07 17:43

-

"당뇨신약 엔블로, 3년 누적매출 1천억 목표"

2023-05-15 06:00

-

대웅제약 오송스마트팩토리…"품질혁신 전진기지"

2023-04-08 06:00

- 익명 댓글

- 실명 댓글

- 댓글 0

- 최신순

- 찬성순

- 반대순

오늘의 TOP 10

- 1약사-한약사 교차고용 금지법안 복지부 또 "신중 검토"

- 2복지부-공정위, 창고형약국 영업제한법 난색..."과잉 규제"

- 3AAP 대표품목 '타이레놀', 5월부터 10%대 공급가 인상

- 4복지부, 편의점약 규제 완화 찬성…"20개 제한 유연하게"

- 5성분명처방 입법 논의 시작되자 의사단체 장외투쟁 예고

- 6인공눈물 '1일 6개' 제한이 처방기준…오남용 대책의 역설

- 7제약업계 "약가개편 공동연구 제안...제약주권 서명운동 착수”

- 8'아모잘탄·에소메졸' 개발자 '대한민국엔지니어상' 수상

- 9"국회 보고도 없이 약가제도 의결하나"...김선민, 복지부 질타

- 10JW중외 ‘페린젝트’ 빈혈 진단·치료 전략 공유

![[유한양행] 콘택콜드 걸렸구나 생각되면](https://cdn.platpharm.co.kr/2025/10/2510282252420008436.webp)

![[신신] 새사래 상처연고 습윤밴드](https://cdn.platpharm.co.kr/2025/10/2510210339570001784.webp)

![[SK케미칼] 속편한정 복합소화제](https://cdn.platpharm.co.kr/2025/12/2512040916400005920.webp)

![[유한양행] 미녹펜겔 탈모스팟 집중케어](https://cdn.platpharm.co.kr/2025/09/2509220824180004563.webp)

![[신신] 아렉스 두번효과로 강력한](https://cdn.platpharm.co.kr/2025/10/2510230254510000664.webp)

![[리쥬올]레티노 멜라세럼 저자극 레티놀](https://cdn.platpharm.co.kr/2025/09/2509260219360000145.webp)

![[리쥬올]리쥬올 PDRN 약국 1위 PDRN](https://cdn.platpharm.co.kr/2025/09/2509260220180000170.webp)

![[셀로맥스] 베베락스 온가족 안심 관장약](https://cdn.platpharm.co.kr/2025/09/2509171131320018843.webp)

![[더본메디칼] ATC인쇄리본 특가](https://cdn.platpharm.co.kr/2025/04/2504100527360001454.jpg)

![[종근당] 벤포벨에스 어른들의 피로회복제](https://cdn.platpharm.co.kr/2025/07/2507290841210004645.webp)

![[SK케미칼] 트라스트패취 피록시캄 성분](https://cdn.platpharm.co.kr/2025/10/2510020656150002375.webp)

![[아워팜] 우리아이 맞춤설계, 바로타민 kids 엘더베리맛](https://i.baropharm.com/partner/products/3f39593e-6318-4dd9-a778-c008c868b5c8.png)

![[아워팜] 건강한 힘, 바로바이오틱스 kids 비피더스 50억](https://i.baropharm.com/products/202602/1770888420842.png)

![[한독] 붙이는 통증 전문가, 케토톱 액티브 플라스타(쿨) 40매](https://i.baropharm.com/products/202503/1741829602305.png)

![[레킷코리아] 목 아플 때, 스트렙실 허니&레몬 트로키 12정](https://i.baropharm.com/products/202502/1739520767049.png?label=PLAN_01)

![[켄뷰] 오리지널 폼타입, 로게인5%폼에어로졸60g](https://i.baropharm.com/products/dc84d96e-d0b4-46bc-bcc8-d62016406fe4.png)

![[아워팜] 아이들이 먼저찾는, 바로타민 kids 미네랄](https://i.baropharm.com/products/202512/1766121243228.png)

![[켄뷰] 다양한 통증에, 타이레놀정 500mg 10정](https://i.baropharm.com/products/6c6ea4f4-7ab2-44f2-a165-f062d80f525b.png)

![[레비온] PDRN+EGF, 레비온RX PDRN EGF 크림](https://i.baropharm.com/products/202512/1765949426601.png)

![[오펠라] 부드럽고 편안한, 둘코락스에스장용정 20정](https://i.baropharm.com/products/202511/1762260404625.png)

![[아워팜] 에너지 바로 충전, 바로콤](https://i.baropharm.com/products/202512/1764922282624.png)

![[아워팜] CJ웰케어, 바이오코어 1000억 유산균](https://i.baropharm.com/products/202512/1765955416559.png)

![[휴온스 ] 비듬을 한번에, 니조랄 2%액](https://i.baropharm.com/products/478a284d-4361-4b4a-8a00-8bab80f34319.png?label=PLAN_01)